|

そばな高原鉄道>車輌製作>乗用客車>台車の製作 |

|

|

|

|

|

|

台車は実車とは異なる独自の形を実用性を中心に考えて製作しました。小径の車輪,短い車軸間の距離,軸箱を腕に取り付けたことなどが特徴です。 |

|

自作するためには簡単に入手できる材料を使用し,加工が容易であることが前提になります。

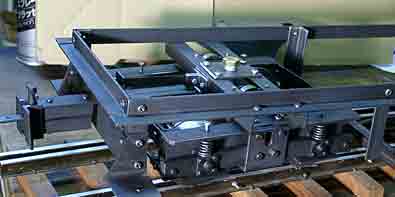

これらの条件を勘案して,鉄のアングル材と角パイプを主体に台車枠を構成することにしました。この方法ならば加工し易い薄い鉄板でも必要な剛性が得られると考えられます。(右図が製作した台車です。)

製作する上で最も工夫を要するのがベアリングを入れる軸箱(図のA)とレールに順応する車輪の緩衝機構(図のB)です。 |

|

|

(2) 台車枠の製作

図は軸箱部分を除く台車枠の主な部品の形です。

鉄材の厚さは最大で4mm,すべて直線のカットなのでそれ程大変ではありません。突合せ部分とネジ穴の位置が正確であれば簡単に出来上がります。

(右写真)上図 の部品を仮組してみました。すべて4mmか5mmのネジ留めです。 |

|

|

(3) 車軸受の構造*4

軸箱,軸箱守,緩衝バネの部分を実物のように作ると部品数が多く,精度も問題になるので大変です。

(写真)角パイプに埋め込まれた軸箱部分を仮組して固定位置を調整中です。最終的な組立ては塗装後になります。軸箱の蓋の中央の6角ボルトはベアリングへの給油口の「蓋」です。 |

|

|

(4) 「柔構造」のフレーム

定員乗車のとき車輌の総重量は160kgを越え,小さな台車に大きな荷重をバランスよく載せなければなりません。

そこで床板を使わず「柔構造」のフレームによって荷重を台車上の4箇所(1台車に各2箇所)に分散して載せる

ことにしました。

|

|

|

(5) 組立・完成した台車

塗装は試しに黒染め(着色)塗料を吹き付けてみました。

(左写真)枕梁の上には直径30mmの平戸車のついたフレームが載りますから,センターピンは長く上に突き出しています。径16mmの建築金物を加工してあり,頭の12mm六角ボルトで枕梁から抜けないように留めます。

したがって,車体からの荷重はフレームに直接かけず,戸車の外側の枕梁上にのせます。 (荷重は前後の台車の枕梁上の4点で保持することになります。)

(上写真)緩くカーブした線路上に台車とフレームを置いた状態で,台車は少し旋回しています。

(左写真)前方から見た連結器です。いろいろなタイプの連結器に差し替えられるように箱型,2段構造になっています。写真は「中間引き棒」を取り付けた状態です。 |

|

|

●余談1

ボギー車は床板と2個の台車が構成する3つの平面をセンターピンで結合する構造です。3つの平面が理想的に平行を保つときには完璧な動きをしますが,台車側の2面はレール状況に応じて複雑

に変動します。このため車体がグラグラする程センターピン部分を甘くしない限り車輪の一部がレールから浮き上がる可能性があります。 ●材料費=(1輌分の台車枠とフレーム) 鉄アングルとフラットバー(4種) 約2000円 ベアリング軸受(8個) 2400円 戸車(4個)756円 バネ(8個)1600円 ネジ約800円 合計 約7600円 |

|

|

|

|

|

|

|

フレームは20×20mmのアングルをネジ留めで作りました。

フレームは20×20mmのアングルをネジ留めで作りました。