|

|

|

そばな高原鉄道では運転者自身が転轍操作をするので制御スイッチの設置方法が設計や構造にも関係してきます。 |

|

|

|

|

|

(2) 回路の3分割と配線

|

|

|

|

(3)

制御ユニットの製作

|

|

|

|

(4) コントロールボックスの形と支柱への取付け |

|

|

|

(5) 回路の配線

|

|

トンネル内に設置したタイプの制御ユニットはトンネル>転轍制御箱をご覧下さい。 |

|

|

|

|

|

|

(1) 制御回路

(1) 制御回路

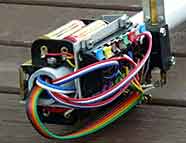

コントロールボックス内に収める部品は単3電池とマイクロスイッチ,端子台などです。

コントロールボックス内に収める部品は単3電池とマイクロスイッチ,端子台などです。 ユニットの内部は端子台と電池が目立ちますが

苦心したのはマイクロスイッチ(押しボタンスイッチ代用)の取り付け方です。

ユニットの内部は端子台と電池が目立ちますが

苦心したのはマイクロスイッチ(押しボタンスイッチ代用)の取り付け方です。

壊れやすい部品が1つも無く配線も単純なので内部を開けて修理する

ことは無いと思いますが,電池を長期間入れた状態にしないために頻繁に中を開けることになります。

壊れやすい部品が1つも無く配線も単純なので内部を開けて修理する

ことは無いと思いますが,電池を長期間入れた状態にしないために頻繁に中を開けることになります。 外箱を外すのに道具を使わず,つまみネジ(黒い頭のついた化粧ネジ)2本を回して簡単に外せるようにしました。

外箱を外すのに道具を使わず,つまみネジ(黒い頭のついた化粧ネジ)2本を回して簡単に外せるようにしました。